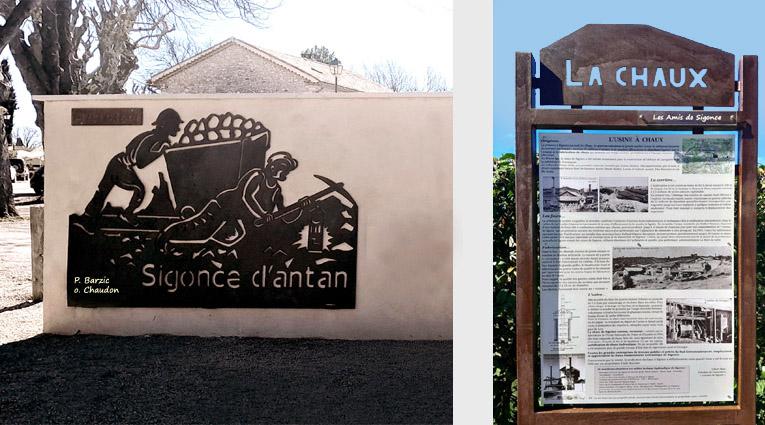

Sigonce d'antan... la chaux

L’ USINE A CHAUX

Texte de M. Gilbert Blanc Président de l’association « Les Amis de Sigonce »

Origine :

La présence à Sigonce de pierres calcaires de grande qualité (sédiment lacustre du tertiaire aquitanien - environ 22 millions d’année) et de couches affleurantes de charbon (lignite) sont à l’origine de la fabrication de chaux qui remonte aux temps anciens : probablement à l’époque romaine voir plus avant. Au Moyen âge, la chaux de Sigonce a été utilisée notamment pour la construction de l’abbaye de Ganagobie et de la cathédrale de Forcalquier.

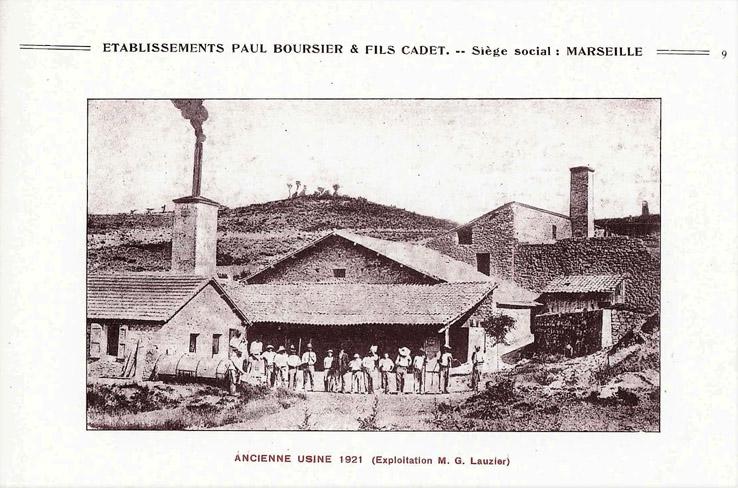

Mi-19ème, une première usine est installée par Isdore Desmoz. Elle appartiendra par la suite à divers exploitants locaux, dont les derniers furent, Désiré Michel, Lucien et Gabriel Lauzier, Paul Boursier et son fils Emile.

La Carrière :

L’exploitation à ciel ouvert en forme de fer à cheval mesurait 250 m de largeur sur 15 m de hauteur et disposait d’une capacité estimée à 2,5 millions de m3 de calcaire exploitable. En premier lieu, l’abattage des couches de calcaire était effectué à l’explosif, les éboulis étaient ensuite transformés en pierres calibrées de 15 à 18 cm de diamètre qui enfin étaient transportées par wagonnets jusqu’aux fours implantées à quelques centaines de mètres seulement. Tout était manuel y compris le déplacement des wagonnets.

Les Fours :

La présence de scories rougeâtres et alvéolées confirme l’existence d’anciens fours rudimentaires et artisanaux (dits à combustion intermittente) dans le vallon de La Combe d’Amour et à proximité de la zone d’affleurement de la couche de lignite.

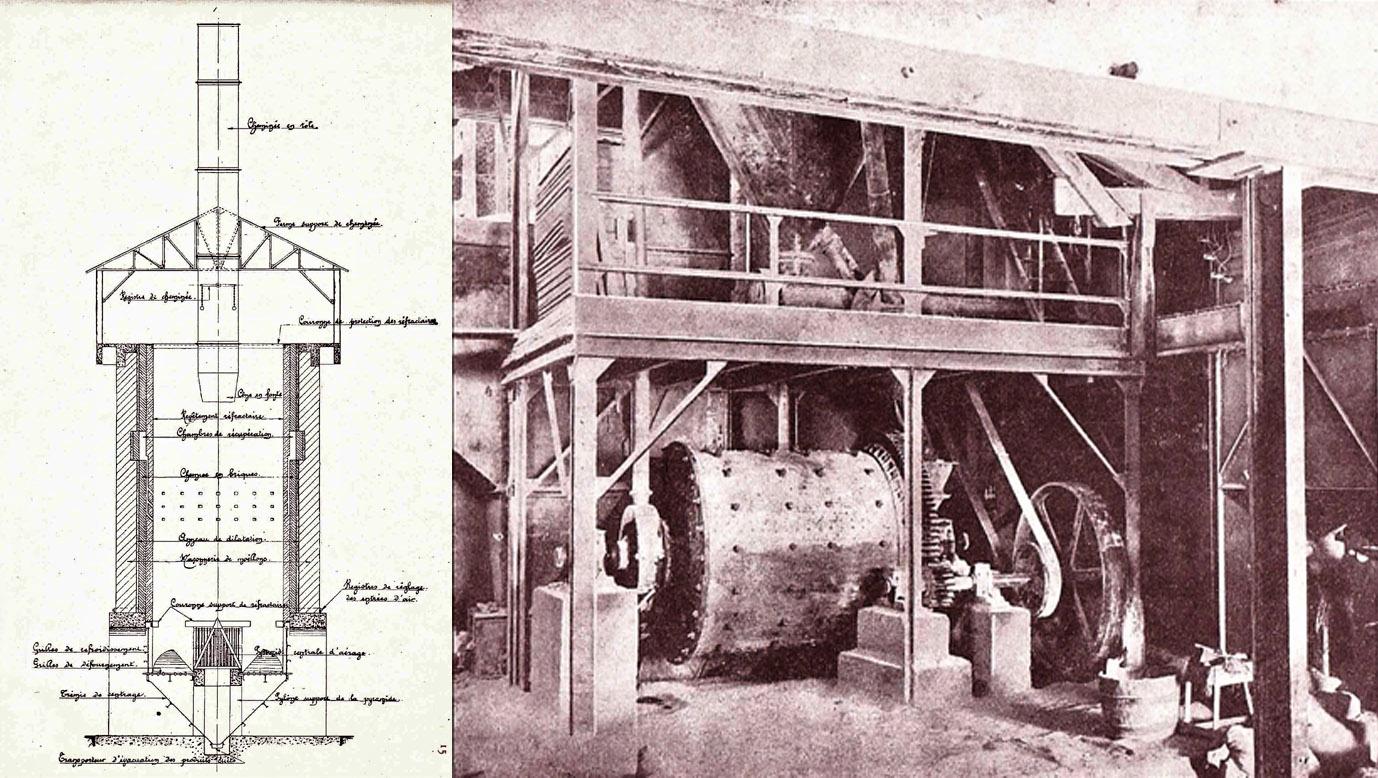

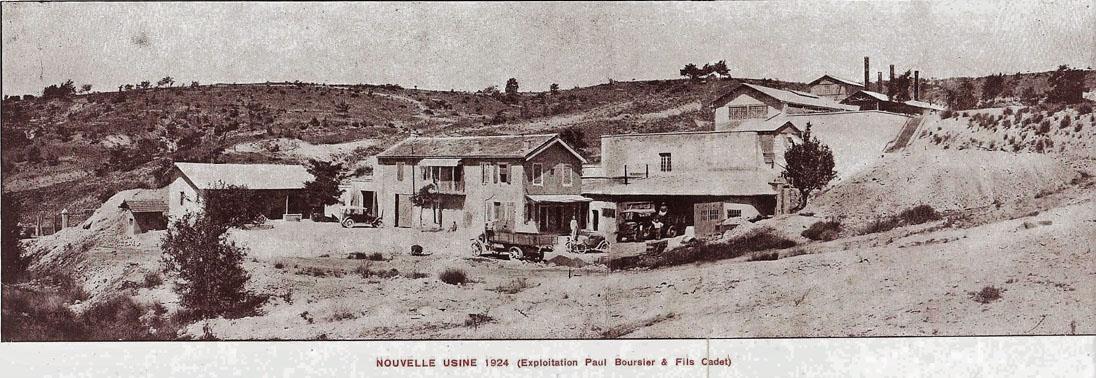

En revanche, l’usine construite par Isidore Desmoz disposait d’une batterie de fours dits à combustion continue qui, chacun, pouvait produire jusqu’à 6 tonnes de chaux par jour pour une consommation de 3 tonnes de lignite. Les propriétaires suivants les rendirent encore plus performants par l’adjonction de cheminées à cône plongeant. En1924, l’usine fut entièrement reconstruite par Paul Boursier qui installa deux nouveaux fours Rolland Mignon - Bourgoin pouvant produire quotidiennement jusqu’à 40 tonnes de chaux.

Cette année 1924 marqua cependant un tournant pour la vie industrielle de Sigonce : l’usine qui jusqu’alors consommait plus de la moitié de la production annuelle du lignite extrait des mines de Sigonce, utilisera désormais de l’anthracite en poudre, plus performant, acheminé depuis La Mure en Isère.

Fabrication :

Dans le four, on alternait couches de pierre calcaire et couches de charbon anthracite. La cuisson de la pierre (« calcination » à 1000 degrés environ) durait plusieurs jours et le four fonctionnait en continu. A la base du four équipée de grandes grilles, le chaufournier sélectionnait les pierres cuites de qualité et les orientait par tapis roulant pour les autres étapes de fabrication au sein de l’usine.

Pour rappel, la qualité des pierres cuites était liée à l’homogénéité des pierres de carrière qui devaient mesurer de 15 à 18 cm de diamètre. Les déchets finissaient leur course au « crassier ».

L’Usine :

Dès la sortie du four, les pierres étaient réduites en granulés de 2 à 3cm par concassage et stockées dans des silos. Puis, ultime étape, le blutage, en fonction de la demande, consistait à réduire en poudre les granulés par l’usage d’un tube finisseur : volumineux cylindre horizontal de plusieurs tonnes rempli de boules d’acier de tailles différentes. Pour la livraison, la chaux était ensachée dans des sacs en jute ou en papier. Le transport au départ de l’usine se faisait par la route à destination des chantiers, entrepôts ou par train via la gare de Lurs.

La Chaux de Sigonce connue, reconnue : validée par le laboratoire de l’Ecole Nationale des Ponts et Chaussée en 1934, elle était composée de chaux bien sûr mais également de silice, alumine, oxyde de fer et magnésie. Ce qui lui valut la certification de chaux hydraulique. De par sa qualité, elle a été employée pour de grands travaux d’état dans la région mais aussi à l’étranger…

Toutes les grandes entreprises de travaux publics et privés du Sud Est connaissaient, employaient et appréciaient la chaux éminemment hydraulique de Sigonce

Concurrencée par le ciment, la production de chaux à Sigonce a définitivement cessé quand l’usine a été fermée en 1955 par son propriétaire Emile Boursier.

De nombreux chantiers ont utilisé la chaux hydraulique de Sigonce :

- Ouvrages d’art sur les lignes de chemin de fer (Saint-Auban – Digne, Gap – Grenoble, Forcalquier – Cavaillon) ;

- Archives départementales et Banque d’Espagne à Digne ;

- Travaux du grand canal de La Brillanne – Volx – Manosque ;

- Usine du Poët dans les Hautes Alpes ;

- Usine de la Compagnie d’Alais et de la Camargue à Saint-Auban ;

- Divers chantiers en Algérie (Bône, Oran, Mostaganem, Philippeville) ; en Espagne (grand mur de soutènement de Barcelonne) et en Roumanie (travaux d’art sur une ligne de chemin de fer)…

PS : Le site étant sur une propriété privée, assurez vous d’avoir l’autorisation du propriétaire pour y accéder.

Ajouter un commentaire